Automatiseren van een assemblagelijn

Astecom Business Software werkt aan het automatiseren van een assemblagelijn in de industriële sector. De assemblagelijn wordt aangestuurd door een OPC server. De communicatie tussen de OPC server en de ERP software wordt verzorgt door in PxPlus geschreven software. OPC staat voor Open Platform Communications en wordt gebruikt voor de communicatie met industriële hardware. Het is een verzameling van communicatie methoden om gegevens van apparaten op de werkvloer op te kunnen vragen. Het is via een OPC server ook mogelijk om commando’s door te geven, zodat bijvoorbeeld robots hun verdere taak uit kunnen voeren.

Astecom Business Software werkt aan het automatiseren van een assemblagelijn in de industriële sector. De assemblagelijn wordt aangestuurd door een OPC server. De communicatie tussen de OPC server en de ERP software wordt verzorgt door in PxPlus geschreven software. OPC staat voor Open Platform Communications en wordt gebruikt voor de communicatie met industriële hardware. Het is een verzameling van communicatie methoden om gegevens van apparaten op de werkvloer op te kunnen vragen. Het is via een OPC server ook mogelijk om commando’s door te geven, zodat bijvoorbeeld robots hun verdere taak uit kunnen voeren.

Op het basisproduct is een RFID sticker aangebracht. De basisproducten worden via een heftruck in het magazijnrek geplaatst. Bij het binnenrijden van de heftruck wordt het product gescand door een RFID antenne. Hierdoor weet het systeem precies om welk product het gaat. In de nabijheid van het magazijnrek is op een beeldscherm te zien op welke rij en op welke hoogte het product geplaatst moet worden.

De locatie (in het magazijnrek) van de basisproducten wordt opgeslagen en wordt getoond in een overzicht. Vanuit dit overzicht kan er een basisproduct gekozen worden. Vervolgens pakt een robotarm het deelproduct uit het magazijn en legt deze op een rollerbaan, waarna het product verschillende werkstations afgaat. Een AGV (Automated Guided Vehicle) wordt via de OPC server aangestuurd en begeleidt het product langs de diverse werkplekken, zoals lasrobots en teststations.

Gemak door overzicht

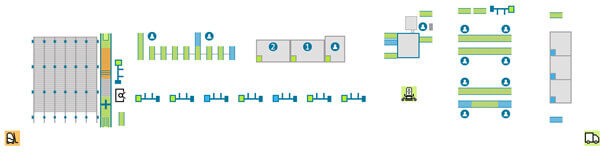

Door middel van een plattegrond overzicht worden alle producten op de assemblagelijn inzichtelijk gemaakt. Op deze plattegrond zijn alle beschikbare posities, waarop een handeling plaats kan vinden, afgebeeld. Er wordt met een kleurindicatie getoond of er op een positie een product aanwezig is. Het is mogelijk om via de plattegrond alle informatie over de aanwezige producten op te vragen. Ook zijn test- en lasgegevens gemakkelijk op te vragen. De opgeslagen testgegevens worden in grafieken getoond, waardoor het mogelijk is om snel te zien of het product aan bepaalde eisen voldoet.

De gekoppelde lasgegevens laten zien hoe lang een product in de lascabine is geweest en hoeveel seconden de lasrobot over elke las-instructie heeft gedaan. Door middel van deze gegevens kan er worden bepaald hoe efficiënt de lasrobot is. Hierop kunnen vervolgens de lasinstructies van de robot worden aangepast zodat de duur van het las-proces verkort kan worden.

Geoptimaliseerde route

De software slaat per eindproduct de optimale route op. Tijdens het proces wordt er aan de AGV doorgegeven naar welk station het deelproduct gebracht moet worden. Vervolgens wordt er door middel van de RFID antennes gecontroleerd of het product er ook daadwerkelijk staat. Het kan namelijk ook zijn dat deelproducten tijdens het productieproces afvallen, doordat een product bijvoorbeeld na een test wordt afgekeurd. Het product moet dan opnieuw naar een assemblage- of lasstation gebracht worden, of in het ergste geval wordt het product compleet uit de productielijn gehaald. Deze handeling wordt aan de AGV doorgegeven, zodat deze naar het desbetreffende werkstation rijdt en het product ophaalt.

Wanneer het product compleet geassembleerd en getest is dan wordt deze in de transportwagen geplaatst. Een RFID antenne bij het laad- en los platform meldt het product dan af, waardoor er in de database wordt opgeslagen dat het product afgerond en verzonden is.

U kunt contact met ons opnemen als u wilt weten wat de mogelijkheden zijn voor het automatiseren van een assemblagelijn. Dit kan via mail (info@astecom.nl) , telefonisch contact (0344-577229). Overige gegevens zijn te vinden op onze contactpagina.

Social Contact